En los últimos cinco años, la democratización de la tecnología ha hecho que los sistemas automatizados sean viables para almacenes de todos los tamaños, desde operaciones compactas de 500 m² hasta instalaciones a gran escala de más de 20 000 m². Sin embargo, toda inversión, ya sea pequeña o grande, requiere una evaluación rigurosa. La elección de una tecnología inadecuada puede crear ineficiencias difíciles de revertir y generar costes que se acumulan a lo largo de los años.

En este artículo, exploramos los factores que realmente deben guiar la elección de una solución de almacenamiento automático, basándonos en criterios objetivos como el tipo de carga, los flujos operativos y la escalabilidad, respaldados por ejemplos reales del mercado europeo.

Vamos directamente al grano.

La primera pregunta que se impone es: ¿la automatización resolverá su verdadero problema?

En un proyecto de automatización de almacenes, el enfoque principal rara vez se limita únicamente a cuestiones de viabilidad técnica, sino también a si la propia automatización es estratégicamente adecuada para el problema que se pretende resolver. Por lo tanto, antes de evaluar las soluciones de almacenaje automático existentes, es fundamental realizar un diagnóstico riguroso de la operación, capaz de identificar las limitaciones reales, las interdependencias entre los procesos y las limitaciones estructurales.

La automatización permite escalar, estabilizar y acelerar los flujos existentes, pero por sí sola no corrige las ineficiencias de origen. De hecho, los datos del sector muestran que las organizaciones que normalizan y optimizan sus flujos operativos antes de automatizar obtienen, en promedio, hasta un 35 % más de retorno de la inversión.

Es precisamente este trabajo previo de clarificación y estabilización el que permite evaluar si la operación reúne las condiciones necesarias para beneficiarse de la automatización de forma sostenible. En este contexto, existen indicadores que señalan la madurez organizativa para avanzar en este tipo de inversión, entre los que se incluyen:

- Procesos operativos documentados y uniformizados

Sistema WMS funcional, con datos fiables y consistentes - Curva ABC claramente definida para la organización y sorting de productos

- Métricas operativas supervisadas de forma continua

- Identificación objetiva de cuellos de botella y limitaciones de capacidad

Solo sobre esta base es posible garantizar que la automatización genere un impacto sostenible y un rendimiento medible a lo largo del tiempo.

Caracterización de su perfil operativo

La elección de la tecnología de almacenamiento automático debe partir de una lectura objetiva del perfil operativo del almacén. Más que comparar soluciones, es importante comprender el contexto en el que estas van a operar, ya que este marco condiciona tanto la viabilidad técnica como el retorno de la inversión a lo largo del tiempo.

Esta lectura se basa, en primer lugar, en la respuesta a una serie de preguntas clave antes de automatizar, que permiten aclarar las prioridades, identificar las limitaciones reales y alinear la decisión tecnológica con los objetivos de la operación. A partir de este ejercicio, es posible traducir el contexto operativo en variables concretas, relevantes para la elección del sistema, que pueden incluir:

Dimensión y volumen operativo

El tamaño físico del almacén, combinado con el volumen diario de movimiento, delimita el universo de tecnologías adecuadas.

- Almacenes pequeños: hasta 2000 m², movimiento de 100-500 líneas/día, 500-3000 SKU. Se benefician de soluciones modulares y escalables que no requieren una inversión inicial elevada.

- Almacenes medianos: 2000-10 000 m², movimiento de 500-5000 líneas/día, 3000-15 000 SKU. Pueden justificar sistemas automatizados dedicados con mayor capacidad y rendimiento.

- Almacenes grandes: más de 10 000 m², movimiento superior a 5000 líneas/día, más de 15 000 SKU. Requieren soluciones integradas de alto rendimiento con múltiples sistemas trabajando simultáneamente.

Patrón de movimiento

La distribución del volumen entre las referencias es un factor determinante a la hora de elegir la tecnología. Las operaciones que siguen el principio de Pareto, con un 70-80 % del volumen concentrado en un 20-30 % de los productos, se benefician de sistemas de alta velocidad que mueven artículos de alta rotación. Por el contrario, las operaciones con una distribución más equilibrada requieren una mayor flexibilidad, sacrificando la velocidad máxima en favor de una mayor capacidad de adaptación y versatilidad operativa.

Características físicas de los productos

Las características físicas de la carga no son un detalle operativo, sino un criterio técnico de gran importancia, ya que las dimensiones, el peso y los requisitos específicos condicionan directamente el tipo de sistema posible. Los productos farmacéuticos o de laboratorio requieren sistemas cerrados con control ambiental, mientras que las piezas industriales con gran variabilidad dimensional requieren soluciones modulares y ajustables. Los productos con requisitos críticos de trazabilidad, como lotes y caducidades, dependen de la integración total con los sistemas de gestión y control.

Densidad de almacenamiento deseada

La presión sobre el espacio físico influye directamente en la racionalidad económica de la automatización. En zonas industriales premium o áreas urbanas, donde los costes de alquiler pueden superar los 8-10 €/m²/mes, las soluciones que maximizan el uso vertical del espacio ofrecen un retorno significativamente más rápido. En contextos donde el espacio es abundante y el coste reducido, la prioridad puede recaer en la accesibilidad y la flexibilidad en detrimento de la densidad máxima de almacenamiento.

Previsibilidad y estacionalidad

El grado de estabilidad de la demanda es un factor crítico a la hora de definir la arquitectura del sistema. Las operaciones con patrones predecibles favorecen los sistemas especializados de alto rendimiento. Por otro lado, los negocios sujetos a fluctuaciones significativas o picos estacionales, como el comercio electrónico y el comercio minorista durante períodos como el Black Friday, el Cyber Monday o la Navidad, se benefician de soluciones escalables, capaces de ajustar la capacidad y el rendimiento sin comprometer el funcionamiento en los períodos de menor demanda.

Análisis comparativo de las mejores tecnologías

Basándose en estos criterios, el siguiente análisis compara las principales tecnologías de almacenamiento automático, poniendo de relieve los contextos operativos en los que cada una de ellas genera mayor valor.

Sistema Miniload

Transelevadores para cajas de cartón o plástico

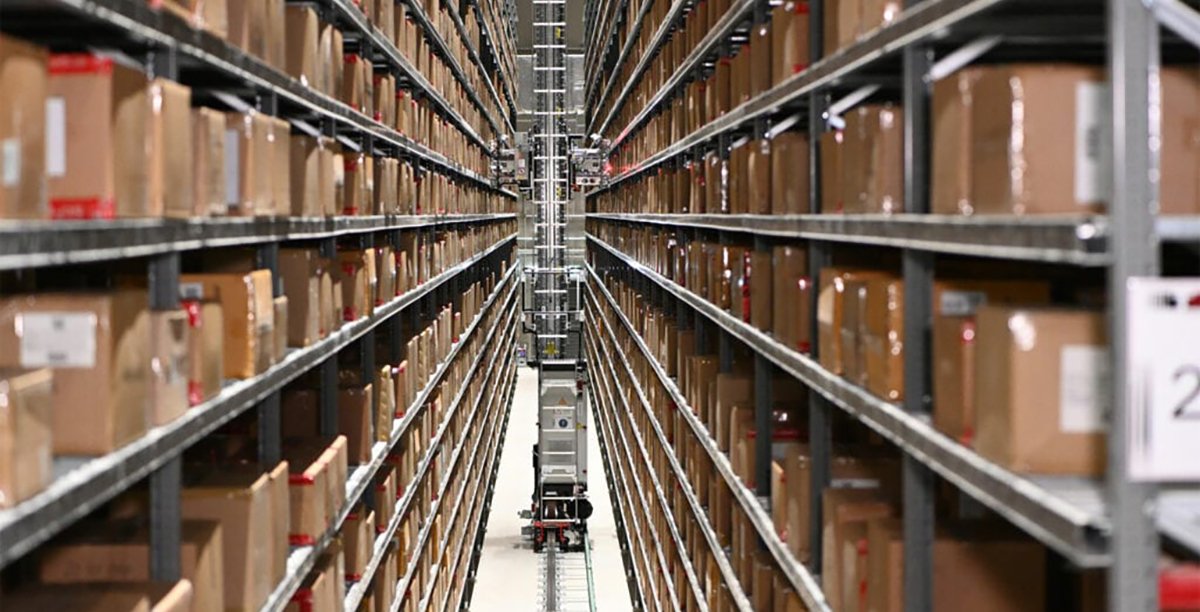

Los sistemas miniload están diseñados para la manipulación automática de cajas de cartón o plástico, con una gran variabilidad de SKU, y destacan por su velocidad, precisión y capacidad para responder a operaciones intensivas de picking, incluso en entornos de alta densidad.

- Rendimiento típico: 120-200 ciclos/hora

Adecuado para: Almacenes de tamaño mediano y grande con un elevado número de preparaciones de pedidos

Ideal para: Comercio electrónico y minorista, distribución farmacéutica, componentes industriales, piezas de repuesto

La integración con estrategias de «mercancía al Hombre» elimina los desplazamientos de los operarios, llevando las cajas automáticamente a puestos de picking ergonómicos.

Este enfoque reduce los tiempos muertos, mejora la ergonomía y acelera significativamente la preparación de pedidos, especialmente en operaciones con una gran fragmentación de pedidos.

En operaciones con requisitos estrictos de control, trazabilidad y continuidad operativa, los transelevadores añaden claras ventajas estructurales:

- Control ambiental riguroso, con pérdidas energéticas mínimas

- Trazabilidad total de los palés integrada con el WMS

- Gestión automática para el control de caducidades

- Reducción significativa de los daños en los productos

- Operación continua, sin fatiga ni variabilidad humana

Transelevador para palets

Los transelevadores para palets representan la solución de mayor capacidad y densidad para el almacenaje de cargas agrupadas en unidades de mayor tamaño. Basados en el mismo principio que los miniload, pero diseñados para cargas pesadas, estos sistemas automatizan el flujo de entrada y salida de palés, eliminando la necesidad de carretillas elevadoras en los pasillos de almacenamiento.

Adecuado para: Almacenes de tamaño mediano y grande con un alto volumen de palés

Ideal para: Operaciones con gran volumen de palés, almacenes frigoríficos, distribución alimentaria, industria química y farmacéutica

La existencia de pasillos estrechos (normalmente de 1,4 a 1,6 m), tradicionalmente inaccesibles para las carretillas elevadoras convencionales, permite aumentar la capacidad entre un 60 % y un 85 % con respecto a los sistemas tradicionales, maximizando el uso vertical del edificio. Su arquitectura modular permite comenzar con un número reducido de pasillos y ampliar progresivamente, añadiendo transelevadores sin interrumpir las operaciones existentes.

Almacenamiento vertical: módulos de elevación vertical (VLM) y carruseles verticales

Las soluciones de almacenamiento vertical se distinguen por su capacidad para generar una alta densidad con una huella mínima en el suelo. Un solo sistema VLM puede ocupar solo 9 m², sustituyendo hasta 100-150 m² de estanterías convencionales.

Hänel Lean-Lift: almacenes de elevación vertical de alto rendimiento

El Hänel Lean-Lift es un sistema de almacenamiento vertical dinámico que optimiza el uso del espacio. Con una superficie típica de 3-4 m² y alturas de hasta 16 metros, un solo Lean-Lift puede almacenar el equivalente a 100-150 m² de estanterías convencionales.

- Rendimiento típico: 60-80 ciclos/hora

- Ideal para: Componentes industriales, herramientas, repuestos, dispositivos médicos, productos farmacéuticos

El sistema entrega automáticamente la bandeja solicitada al operador, reorganizando internamente las posiciones para maximizar la eficiencia. Esta lógica hace que Lean-Lift sea particularmente eficiente para operaciones técnicas e industriales, donde la precisión y la trazabilidad son fundamentales. Además, esta modularidad permite comenzar con una unidad y expandirse a medida que se validan los resultados. Las instalaciones típicas cuentan con entre 2 y 5 máquinas que pueden funcionar simultáneamente, lo que crea una operación de alta densidad, pero sin comprometer la accesibilidad.

Hänel Rotomat: carruseles verticales para un acceso rápido

El Hänel Rotomat se distingue por su arquitectura de carrusel vertical giratorio. En lugar de elevar bandejas, el Rotomat gira continuamente, colocando la bandeja solicitada en la posición de acceso a través de un recorrido más corto.

- Rendimiento típico: 80-100 ciclos/hora

- Ideal para: Piezas de acceso muy frecuente, herramientas, componentes electrónicos, consumibles de laboratorio, etc.

La velocidad de acceso es el principal diferenciador de este sistema. El movimiento continuo permite ciclos extremadamente rápidos, algo particularmente eficaz cuando se recogen múltiples artículos en secuencia, lo cual es muy común en la preparación de kits o pedidos con varios artículos.

El sector minorista, el comercio electrónico, los distribuidores técnicos y los talleres especializados aprovechan sus características específicas:

- Ciclos de picking muy rápidos (ideales para la preparación de kits)

- Configuración flexible de las alturas de las bandejas

- Sistema cerrado con control de acceso

- Integración con sistemas de gestión de inventario

La estructura en carrusel permite combinar bandejas de diferentes alturas en el mismo sistema, una flexibilidad especialmente valiosa en operaciones con una gran diversidad de artículos.

Comparación entre soluciones de almacenamiento automatizado

Solución | Tamaño adecuado | Aplicación y ventajas |

Miniload | Medio/Grande | Alta velocidad para la recogida de cajas y contenedores, adecuado para operaciones goods-to-person con un alto rendimiento de pedidos. |

Transelevadores para palés | Medio/Grande | Máxima capacidad y densidad para cargas pesadas agrupadas en unidades, indicados para volúmenes elevados y operaciones que requieren almacenamiento en altura con un control ambiental riguroso. |

Hänel Lean-Lift | Pequeño/Mediano/Grande | Densidad extrema con huella mínima, recomendado cuando el espacio es limitado y los artículos tienen dimensiones variadas, pero un peso significativo. |

Hänel Rotomat | Pequeño/Mediano/Grande | Máxima velocidad de acceso para artículos más ligeros, especialmente eficaz en operaciones con patrones de picking muy intensivos y frecuentes. |

La decisión depende fundamentalmente del tipo de carga (palés frente a cajas frente a unidades sueltas), el peso medio, la intensidad de movimiento y la prioridad entre densidad y velocidad. En instalaciones complejas, pueden coexistir y funcionar simultáneamente diferentes tecnologías: transelevadores para el almacenamiento de grandes volúmenes, Lean-Lifts para componentes, Rotomats para consumibles de alta rotación.

Casos prácticos: transformación en acción

HEFAME (España): cuando la complejidad farmacéutica exige una precisión absoluta

El Grupo Hefame es una de las tres cooperativas farmacéuticas más grandes de la Península Ibérica, que da soporte a más de 6200 farmacias en territorio español. Con 150 millones de unidades enviadas anualmente y 100 000 referencias de productos, muchos de ellos sensibles a la temperatura y la humedad, la operación se enfrentaba a un reto crítico: ¿cómo escalar manteniendo la trazabilidad total y el cumplimiento normativo?

La presión era doble: los productos con requisitos térmicos distintos necesitaban una separación rigurosa y los periodos de alta demanda generaban cuellos de botella operativos. El seguimiento manual aumentaba el margen de error en un sector en el que la precisión no es negociable, sino obligatoria por ley.

La solución pasó por la implementación de un sistema miniload con características específicas para la distribución farmacéutica: zonas climatizadas inteligentes, buffers dinámicos para absorber las fluctuaciones de la demanda y envío segmentado automáticamente por rutas de distribución.

Los resultados transformaron la operación, con una reducción del tiempo medio de preparación de pedidos de 12 a 5 minutos. La trazabilidad alcanzó el 100 % y los errores operativos se hicieron prácticamente inexistentes. Sin embargo, la cooperativa logró algo verdaderamente transformador: la capacidad de escalar para poder crecer en el futuro sin comprometer la eficiencia.

Si le interesa saber más sobre cómo esta cooperativa farmacéutica con más de 70 años de historia logró transformar radicalmente su operación logística, manteniendo el servicio a miles de farmacias sin ninguna interrupción, lea el caso de éxito de Hefame y conozca todos los detalles técnicos.

TWINTEX (Portugal): eficiencia vertical en la industria textil

Twintex, empresa de confección de ropa de gama media-alta para marcas internacionales, se enfrentaba a un reto operativo común, pero crítico: la gestión de kits de componentes, como botones, forros, hombreras, mangas, etc., que debían estar perfectamente organizados y rápidamente accesibles para cada pedido de producción.

El problema se agravaba por el compromiso de la empresa con estrictas certificaciones medioambientales, que exigían un control preciso de los materiales y una trazabilidad completa. El espacio físico en la planta de fabricación también estaba al límite, pero ampliar las instalaciones supondría una inversión significativa y una pérdida de tiempo.

La solución implementada, un Hänel Lean-Lift de aproximadamente 6 metros de altura, transformó toda esta ecuación. Aprovechando el espacio vertical disponible en el almacén actual, el sistema liberó el 40 % del área que antes ocupaba en la planta, que se reasignó a otras actividades productivas.

Pero el impacto fue más allá del espacio aprovechado. El acceso a los materiales mediante la recogida asistida aceleró sustancialmente toda la operación. Las condiciones ergonómicas de los trabajadores también mejoraron drásticamente, eliminando la manipulación manual repetitiva de cargas, y el control de existencias pasó a ser en tiempo real, alineándose perfectamente con los objetivos de sostenibilidad de la empresa.

Twintex informó de ganancias sustanciales en eficiencia operativa, pero ¿cómo cuantificaron exactamente este rendimiento? ¿Y qué retos surgieron durante la implementación? Acceda al caso de éxito completo de Twintex para obtener más información sobre los detalles del proyecto.

El camino hacia una decisión informada

La elección de un sistema de almacenamiento automatizado es una decisión técnica y estratégica. No existe una solución universal, pero sí existe la solución adecuada a su perfil operativo y objetivos comerciales.

La inversión en automatización puede ser considerable, pero cuando se dimensiona e implementa correctamente, transforma toda una operación: reduce costes, aumenta la capacidad de producción, mejora la precisión y libera recursos humanos para actividades de mayor valor.

La clave reside en tres pilares: un conocimiento operativo riguroso, un análisis técnico en profundidad y una gestión cuidadosa del cambio organizativo. Si se hace correctamente, la automatización es transformadora. Si se hace de forma precipitada, puede resultar costosa y frustrante.

En VRC Warehouse Technologies, nos especializamos en soluciones de almacenamiento automático para diversos sectores, desde el farmacéutico hasta el laboratorial, pasando por el alimentario, el textil, el calzado y muchos otros. Póngase en contacto con nosotros para evaluar las opciones específicas para su negocio y preparar a su empresa para un futuro de crecimiento y beneficios sostenidos.